Реверс инжиниринг

В последние годы реверс инжиниринг стал неотъемлемой частью производственного процесса, особенно в условиях активного импортозамещения. Компания SKY TECH, обладая 18-летним опытом в производстве высокоточных станков для автоматизации, предлагает услуги обратного инжиниринга, которые позволяют эффективно решать сложные задачи в различных отраслях — от автомобилестроения и машиностроения до авиастроения и станкостроения.

ЧТО ТАКОЕ РЕВЕРС ИНЖИНИРИНГ?

Реверс инжиниринг (обратное проектирование) — это процесс анализа и восстановления существующих продуктов, компонентов или систем с целью копирования или создания новых решений. Эта методология включает в себя детальное исследование физического объекта с использованием современных технологий. В условиях импортозамещения, когда доступ к зарубежным комплектующим и технологиям ограничен, реверс инжиниринг становится особенно актуальным. Он позволяет восстанавливать утраченные детали, заменять импортные компоненты, а также модернизировать существующее оборудование, внося в него необходимые изменения и улучшения.

ПОЧЕМУ РЕВЕРС ИНЖИНИРИНГ ТАК ВАЖЕН СЕЙЧАС?

1. Замена импортных компонентов:

С ограничением импорта, отечественные производители нуждаются в высококачественных заменах. Реверс инжиниринг позволяет создать аналогичные детали, которые не уступают по качеству

2. Разработка уникальных решений:

Мы предлагаем услуги по разработке конструкторской документации и созданию новых уникальных деталей и сложных узлов под ваши конкретные нужды.

3. Модернизация:

Устранение изношенных или вышедших из строя компонентов и их замена на более современные, что позволяет повысить эффективность и надежность вашего оборудования.

Наша команда SKY TECH гордиться опытом и знаниями в производстве уникального оборудования, которые заработаны на протяжении многих лет в области изготовления станков. Наша коллектив инженеров и технологов обладает глубокими знаниями в области проектирования и производства в таких сферах, как: Автомобилестроение, Промышленность, Машиностроение, Авиастроение, Станкостроение.

ПРЕИМУЩЕСТВА РАБОТЫ С НАМИ

1. Индивидуальный подход:

Мы понимаем, что каждая деталь и проект уникальны. Мы работаем с каждым заказчиком индивидуально, чтобы предложить оптимальные решения для реализации бизнес идеи в жизнь;

2. Современные технологии:

Используем новейшие технологии CAD-моделирования для достижения высочайшей точности и качества.

3. Комплексное решение под ключ:

От первоначальной встречи до финального изготовления — мы предлагаем полный спектр услуг под ключ

4. Гибкость и скорость выполнения:

Наша команда быстро адаптируется к изменяющимся требованиям и запросам, обеспечивая оперативное выполнение проектов

5. Доступные цены:

Стоимость услуг реверс инжиниринга зависит от сложности детали и запроса клиента. Мы всегда готовы предложить разумные и конкурентоспособные цены.

КЕЙСЫ И РЕШЕНИЯ В ОБЛАСТИ РЕВЕРС ИНЖИНИРИНГА

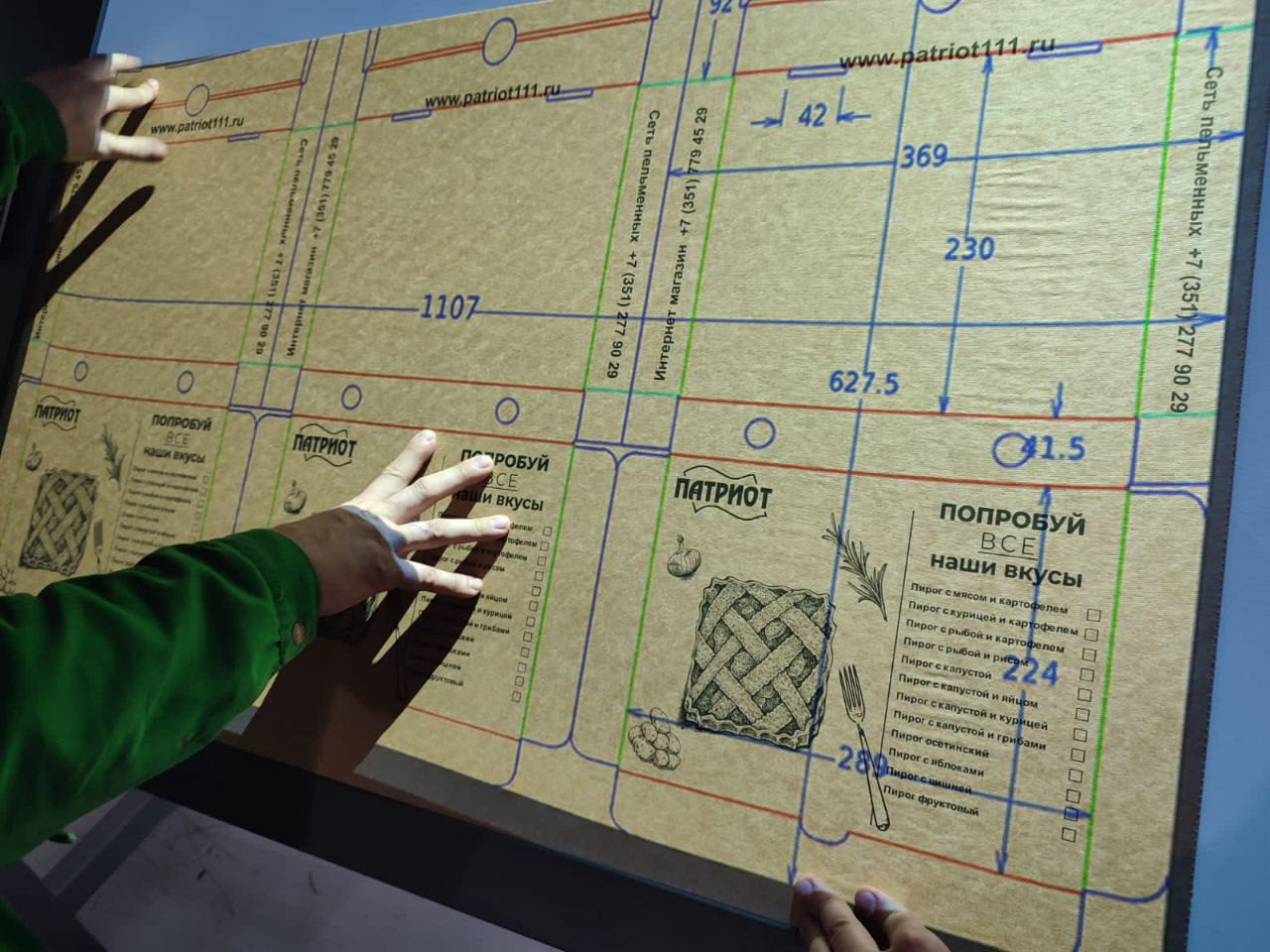

ЗАКАЗЧИК:

Крупная фабрика по производству упаковочной продукции

НАЗВАНИЕ ПРОЕКТА:

Разработка уникального станка "Стол цифрового контроля"

ЗАДАЧА:

В условиях острого дефицита готовых решений на российском рынке наша компания SKY TECH получила уникальную задачу — спроектировать и реализовать станок с нуля для контроля качества печати на гофрокартоне. Цель заключалась в том, чтобы создать устройство, которое бы эффективно сверяло отпечатанный оттиск с оригиналом, автоматизировало процесс создания отчетов и повышало точность совмещения печати с оригиналом.

Наша команда специалистов приняла решение разработать конструкцию "Стола цифрового контроля", основываясь на спецификациях и потребностях клиента. Процесс разработки включал следующие этапы:

1. Идентификация требований: Совместно с клиентом мы проанализировали текущие процессы и определили ключевые требования к функционалу и производительности нового оборудования.

2. Разработка конструкторской документации (КД): На основании собранной информации была создана полноценная КД, которая включала все необходимые детали, узлы и механизмы для обеспечения точности и надежности станка

3. Закупка комплектующих: Мы тщательно подобрали комплектующие, соответствующие высоким стандартам качества и требованиям технологического процесса.

4. Сборка станка: На нашем заводе была проведена сборка всех элементов.

5. Тестирование: Мы провели многоступенчатое тестирование оборудования, чтобы убедиться в его корректной работе и соответствии заявленным характеристикам.

6. Отгрузка и пусконаладка: После успешного тестирования станок был отгружен на территорию клиента, где была проведена пусконаладка и обучение персонала

РЕЗУЛЬТАТ:

Разработка уникальной единицы оборудования "Стол цифрового контроля" существенно оптимизировала рабочий процесс на фабрике. Теперь контроль качества печатных листов и штампов проходит быстро и эффективно, что позволяет значительно сократить время проверки и минимизировать ошибки. Новый станок не только повысил точность совмещения печати, но и автоматизировал создание отчетов, следующим образом облегчая работу сотрудников. Клиент остался очень доволен результатами нашего сотрудничества, и "Стол цифрового контроля" уже год успешно используется на фабрике, подтверждая свою эффективность и надежность в процессах контроля качества.

Клиент:

Поставщик пленок ПВХ

Проект:

Автоматизация процесса резки и маркировки пленок ПВХ

Задача:

Клиенту, работающему с пленками ПВХ, требовалось значительно автоматизировать процесс изготовления своей продукции. На первом этапе проблема резки пленок была успешно решена благодаря наличию в нашем ассортименте планшетного режущего плоттера. Однако оставался нерешенным вопрос автоматизации процесса нанесения маркировки в виде QR-кода на нарезанные пленки без участия оператора.

Решение

Наша команда приняла решение разработать автоматический лазерный станок под аббревиатурой MPVC, который позволил бы эффективно наносить QR-коды на пленки одинаковой формы без необходимости вмешательства человека.

1. Проектирование:

Мы начали с концептуального проектирования станка, учитывая требования клиента и специфику работы с пленками ПВХ.

2. Согласование:

После детальной проработки проекта мы согласовали его с заказчиком, чтобы учесть все требования и обеспечить максимальную эффективность работы линии.

3. Разработка КД:

На основании утвержденного проекта была разработана полная конструкторская документация (КД) на новый станок MPVC, с описанием всех необходимых деталей и узлов.

4. Закупка комплектующих:

Ведя работу над проектом, мы с вниманием подобрали все необходимые комплектующие, гарантируя высокое качество и надежность устройства.

5. Сборка станка:

В нашем производственном центре была выполнена сборка автомата, включающая установку лазера и системы управления.

6. Тестирование:

После сборки был проведен комплексный тест различных режимов работы, чтобы удостовериться в правильности функционирования станка.

7. Отгрузка и пусконаладка:

После успешного тестирования станок был отгружен на территорию клиента, где осуществилась пусконаладка с обучением персонала.

Результаты

Результатом нашей работы стала полная автоматизация процесса от резки до нанесения графической информации на пленки ПВХ. Станок MPVC позволил клиенту значительно сократить зависимость от большого количества сотрудников, что, в свою очередь, снизило издержки и повысило эффективность производственного процесса. Теперь маркировка происходит автоматически, что уменьшает вероятность ошибок и ускоряет весь технологический цикл. Клиент остался доволен результатами внедрения нового оборудования, и мы рады, что смогли внести свой вклад в оптимизацию его производственных процессов!

Раздел в разработке

Раздел в разработке

Раздел в разработке